Zweiqualitäts-Edelstahl 304/304L, 316/316L

Austenitische rostfreie Stähle sind die am häufigsten verwendeten rostfreien Stähle und machen etwa 75% des gesamten Edelstahlverbrauchs aus. Die rasante Entwicklung der chemischen und petrochemischen Industrie hat höhere Anforderungen an die Korrosionsbeständigkeit und Festigkeit von rostfreiem Stahl gestellt. Beispielsweise hat der Edelstahl der Doppelqualitäten 304/304L einen geringeren Kohlenstoffgehalt, der weniger als 0,03% beträgt und den 304L-Qualitäten entspricht, während seine Streckgrenze und Zugfestigkeit höher sind als die Untergrenze von Edelstahl 304. Der Edelstahl kann definiert werden als 304/304L Edelstahl mit zwei Güteklassen, d. h. seine chemische Zusammensetzung entspricht der von 304L und seine mechanischen Eigenschaften entsprechen den Anforderungen von Edelstahl 304. Ebenso kann ein Edelstahlblech 304/304H-doppelzertifiziert werden, da es genügend Kohlenstoffgehalt aufweist, um die 304H-Anforderung (mindestens 0,040%) zu erfüllen, und außerdem die 304H-Anforderungen hinsichtlich Korngröße und Festigkeit erfüllt. Es gibt 316/316L und andere Edelstahl-Doppelqualitäten.

Am wichtigsten ist der Unterschied im Kohlenstoffgehalt und der daraus resultierenden Festigkeit. Kohlenstoff ist ein wirksames austenitisches Stabilisierungselement und kann als Verunreinigung oder Legierungselement betrachtet werden, das die Festigkeit von Edelstahl verbessert, insbesondere bei hohen Temperaturen. Der Kohlenstoffgehalt in den meisten austenitischen Edelstahlsorten liegt unter 0,02% bis 0,04%. Um nach dem Schweißen eine gute Korrosionsbeständigkeit zu erreichen, wird der Kohlenstoffgehalt von Edelstahl mit niedrigem Kohlenstoffgehalt unter 0,030% gehalten. Um die Hochtemperaturfestigkeit zu verbessern, wird der Kohlenstoffgehalt von Edelstahl mit hohem Kohlenstoffgehalt oder „H“-Qualität bei 0,04% oder etwas höher gehalten.

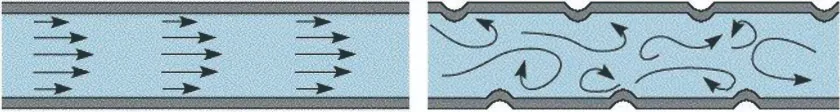

Die kleineren Kohlenstoffatome in der kubisch-flächenzentrierten Struktur befinden sich in den Gitterlücken zwischen den größeren Cr-, Ni- und Mo-Atomen, die die Versetzungsbewegung begrenzen, die Duktilitätsverformung verhindern und den Edelstahl stärken. Unter Bedingungen steigender Temperaturen, wie sie beispielsweise beim Schweißen auftreten, neigt Kohlenstoff stark dazu, Chrom in der Edelstahlmatrix mit chromreichem Karbid auszufällen, und die zweite Phase neigt dazu, sich eher an der Korngrenze als in der Kornmitte auszufällen, sodass sich an der Korngrenze leicht Chromkarbid bildet.

Chrom ist ein notwendiges Element zur Verbesserung der Korrosionsbeständigkeit von Edelstahl, aber Chromkarbid wird aus der Edelstahlmatrix entfernt, sodass die Korrosionsbeständigkeit hier schlechter ist als bei der übrigen Edelstahlmatrix. Eine Erhöhung des Kohlenstoffgehalts kann den Temperaturbereich erweitern, sodass die Zeit der Sensibilisierung oder des Verlusts der Korrosionsbeständigkeit verkürzt wird. Eine Verringerung des Kohlenstoffgehalts kann die Bildung von Karbid beim Schweißen verzögern oder vollständig vermeiden. Kohlenstoffarme Güten wie 304L und 316L haben einen Kohlenstoffgehalt von weniger als 0,030%, die meisten höher legierten Austenitgüten wie 6%Mo Edelstahl haben einen Kohlenstoffgehalt von weniger als 0,020%. Um den Festigkeitsverlust aufgrund des verringerten Kohlenstoffgehalts auszugleichen, wird manchmal ein weiteres Zwischenelement, Stickstoff, hinzugefügt, um den Edelstahl zu stärken.

Edelstahl mit zwei Güteklassen hat sowohl die hohe Festigkeit von herkömmlichem Edelstahl als auch die Korrosionsbeständigkeit von Edelstahl mit ultraniedrigem Kohlenstoffgehalt. Er kann das Problem der schwachen Schweißnahtleistung der meisten austenitischen Edelstahlsorten lösen und wird häufig in Niedertemperatur-LNG-Empfangsstationen und Rohrleitungen mit großem Durchmesser verwendet. Der Preis von Edelstahl mit zwei Güteklassen ist im Grunde der gleiche wie der von Edelstahl mit ultraniedrigem Kohlenstoffgehalt. Mittlerweile können mehrere chinesische Stahlwerke die Güteklassen für den reifen Markt liefern. Bei Interesse kontaktieren Sie uns bitte.