304L roestvrijstalen buisdruktabel

Roestvrije buizen zijn ideaal in veel toepassingen omdat ze een lage weerstand tegen corrosie en een hoge sterkte hebben, waardoor ze kunnen worden gebruikt waar er variërende hoeveelheden opgelost gas en olie zijn. 304 en 304L roestvrijstalen buizen en buizen worden op vrijwel elk gebied ter wereld gebruikt. Goed voor 50% van het wereldwijde gebruik van roestvrij staal, 304L roestvrij staal is momenteel de tweede meest gebruikte kwaliteit roestvrij staal tot en met 304 staal. Het is een koolstofarme kwaliteit waardoor het corrosiebestendig is en ideaal voor scheepvaart en industrieel gebruik.

Er zijn veel verschillende kenmerken die voortkomen uit het gebruik van 304L roestvrijstalen buizen. Een van de belangrijkste kenmerken is dat het een uitstekende corrosieweerstand heeft. Dit betekent dat het bestand is tegen roest, wat essentieel is voor transportleidingen. Deze buizen zijn ook bestand tegen corrosie nadat ze zijn blootgesteld aan vocht en water, waardoor ze ideaal zijn voor gebruik in toepassingen waarbij van de buizen wordt verwacht dat ze bestand zijn tegen zware weersomstandigheden. Houd er ook rekening mee dat deze buizen niet zullen corroderen als ze eenmaal aan de lucht worden blootgesteld, wat betekent dat ze effectief kunnen worden gebruikt op plaatsen waar lucht normaal gesproken een probleem zou vormen. Met alle verschillende drukken die u kunt krijgen met 304L roestvrij staal, die afhankelijk zijn van de wanddikte en naadloze of gelaste verwerking, zult u zeker iets vinden dat aan uw behoeften voldoet. Dit soort stalen buizen zijn ook in het milieu toe te passen omdat ze de warmte goed geleiden en zeer duurzaam zijn tegen slijtage en stoten. Hier vindt u de volgende drukwaardetabel voor 304L roestvrijstalen buizen.

|

TP304L |

|||||||||||||||||||||||||

| TEMPERATUUR F | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| TEMPERATUUR C | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| D | mm |

ONTWERPDRUK (PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

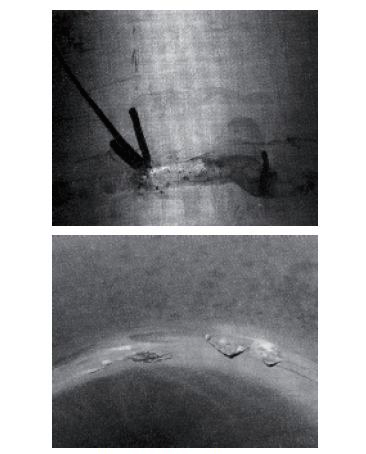

De voedingsindustrie maakt doorgaans gebruik van bronwater. Het ijzergehalte in bronwater is vrij hoog, wat ijzergerelateerde bacteriën kan activeren en ernstige corrosie kan veroorzaken. Een van de meest gebruikte waterbehandelingsmethoden is het verwijderen van ijzer uit bronwater om het voedsel beter te laten smaken en om corrosie van verpakkings- en verwerkingsapparatuur na het reinigen en spoelen te voorkomen. Oppervlakte- en bronwater bevatten ook een aantal soorten micro-organismen die zowel onder aerobe als anaerobe omstandigheden actief zijn. Aërobe ijzergerelateerde bacteriën oxideren ijzerionen, terwijl anaërobe ijzergerelateerde bacteriën ijzerionen verminderen. Deze twee reacties worden uiteindelijk geclassificeerd als microbiële corrosie (MIC). Andere micro-organismen kunnen ook actief zijn in het water, zoals zwavelzuurreducerende bacteriën en zuurproducerende bacteriën. In dezelfde biofilm kunnen aerobe bacteriën en (onder) anaerobe bacteriën actief zijn.

De voedingsindustrie maakt doorgaans gebruik van bronwater. Het ijzergehalte in bronwater is vrij hoog, wat ijzergerelateerde bacteriën kan activeren en ernstige corrosie kan veroorzaken. Een van de meest gebruikte waterbehandelingsmethoden is het verwijderen van ijzer uit bronwater om het voedsel beter te laten smaken en om corrosie van verpakkings- en verwerkingsapparatuur na het reinigen en spoelen te voorkomen. Oppervlakte- en bronwater bevatten ook een aantal soorten micro-organismen die zowel onder aerobe als anaerobe omstandigheden actief zijn. Aërobe ijzergerelateerde bacteriën oxideren ijzerionen, terwijl anaërobe ijzergerelateerde bacteriën ijzerionen verminderen. Deze twee reacties worden uiteindelijk geclassificeerd als microbiële corrosie (MIC). Andere micro-organismen kunnen ook actief zijn in het water, zoals zwavelzuurreducerende bacteriën en zuurproducerende bacteriën. In dezelfde biofilm kunnen aerobe bacteriën en (onder) anaerobe bacteriën actief zijn.