Druckbewertungstabelle für Edelstahlrohre 304L

Edelstahlrohre sind für viele Anwendungen ideal, da sie eine geringe Korrosionsbeständigkeit und eine hohe Festigkeit aufweisen, sodass sie dort eingesetzt werden können, wo unterschiedliche Mengen an gelöstem Gas und Öl vorhanden sind. Rohre und Schläuche aus Edelstahl 304 und 304L werden in fast allen Bereichen der Welt verwendet. Sie machen 50% des weltweiten Edelstahlverbrauchs aus. 304L Edelstahl ist derzeit die am zweithäufigsten verwendete Edelstahlsorte nach 304. Es handelt sich um eine kohlenstoffarme Edelstahlsorte, die korrosionsbeständig und ideal für den Schiffs- und Industriegebrauch ist.

Die Verwendung von Rohren aus rostfreiem Stahl 304L hat viele verschiedene Eigenschaften. Eine der wichtigsten Eigenschaften ist die hervorragende Korrosionsbeständigkeit. Das bedeutet, dass sie rostbeständig sind, was für den Transport von Rohren unerlässlich ist. Diese Rohre sind auch korrosionsbeständig, wenn sie Feuchtigkeit und Wasser ausgesetzt werden, was sie ideal für den Einsatz in Anwendungen macht, in denen die Rohre extremen Wetterbedingungen standhalten müssen. Sie sollten auch beachten, dass diese Rohre nicht korrodieren, wenn sie der Luft ausgesetzt werden, was bedeutet, dass sie effektiv an Orten eingesetzt werden können, an denen Luft normalerweise ein Problem darstellen würde. Bei all den unterschiedlichen Drücken, die Sie mit 304L-Edelstahl erreichen können, die von der Wandstärke und der nahtlosen oder geschweißten Verarbeitung abhängen, werden Sie sicher etwas finden, das Ihren Anforderungen entspricht. Diese Arten von Stahlrohren können auch in der Umwelt eingesetzt werden, da sie Wärme gut leiten und sehr widerstandsfähig gegen Abrieb und Stöße sind. Hier ist die folgende Druckbewertungstabelle für 304L-Edelstahlrohre.

|

TP304L |

|||||||||||||||||||||||||

| TEMPERATUR F | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| TEMPERATUR C | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| D | mm |

AUSLEGUNGSDRUCK (PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

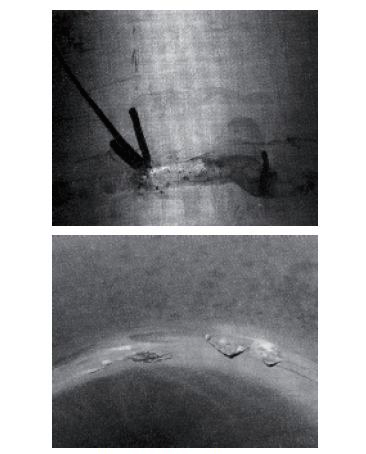

Die Lebensmittelindustrie verwendet normalerweise Brunnenwasser. Der Eisengehalt im Brunnenwasser ist ziemlich hoch, was eisenverwandte Bakterien aktivieren und schwere Korrosion verursachen kann. Eine der häufig verwendeten Wasseraufbereitungsmethoden besteht darin, Eisen aus Brunnenwasser zu entfernen, um den Geschmack von Lebensmitteln zu verbessern und Korrosion von Verpackungen und Verarbeitungsgeräten nach dem Reinigen und Spülen zu vermeiden. Oberflächen- und Brunnenwasser enthalten auch eine Reihe von Mikroorganismenarten, die sowohl unter aeroben als auch unter anaeroben Bedingungen aktiv sind. Aerobe eisenverwandte Bakterien oxidieren Eisenionen, während anaerobe eisenverwandte Bakterien Eisenionen reduzieren. Diese beiden Reaktionen werden letztendlich als mikrobielle Korrosion (MIC) klassifiziert. Andere Mikroorganismen können ebenfalls im Wasser aktiv sein, wie etwa schwefelsäurereduzierende Bakterien und säureproduzierende Bakterien. Im selben Biofilm können aerobe Bakterien und (unten) anaerobe Bakterien aktiv sein.

Die Lebensmittelindustrie verwendet normalerweise Brunnenwasser. Der Eisengehalt im Brunnenwasser ist ziemlich hoch, was eisenverwandte Bakterien aktivieren und schwere Korrosion verursachen kann. Eine der häufig verwendeten Wasseraufbereitungsmethoden besteht darin, Eisen aus Brunnenwasser zu entfernen, um den Geschmack von Lebensmitteln zu verbessern und Korrosion von Verpackungen und Verarbeitungsgeräten nach dem Reinigen und Spülen zu vermeiden. Oberflächen- und Brunnenwasser enthalten auch eine Reihe von Mikroorganismenarten, die sowohl unter aeroben als auch unter anaeroben Bedingungen aktiv sind. Aerobe eisenverwandte Bakterien oxidieren Eisenionen, während anaerobe eisenverwandte Bakterien Eisenionen reduzieren. Diese beiden Reaktionen werden letztendlich als mikrobielle Korrosion (MIC) klassifiziert. Andere Mikroorganismen können ebenfalls im Wasser aktiv sein, wie etwa schwefelsäurereduzierende Bakterien und säureproduzierende Bakterien. Im selben Biofilm können aerobe Bakterien und (unten) anaerobe Bakterien aktiv sein.