Die Wahl des Edelstahlmaterials für die Lebensmittel- und Getränkeindustrie

Die meisten Herausforderungen bei der Verwendung von Edelstahl in der Milchwirtschaft und anderen Lebensmittelverarbeitungsindustrien hängen mit Wärmetauschern und natürlichem Oberflächenwasser wie Brunnenwasser zusammen. Wie Brauereien verwenden die meisten Lebensmittelindustrien häufig heiße Medien, die mit Dampf erhitzt oder mit Wasser gekühlt werden, was mit Pasteurisierung und Sterilisation verbunden ist, und stoßen daher häufig auf Probleme wie Spannungsrisskorrosion. Im Allgemeinen korrodiert die Lebensmittelverarbeitung keinen Standard-Edelstahl wie AISI304 oder 316. Die große Bandbreite an Verarbeitungsmethoden in dieser Branche führt jedoch zu vielen verschiedenen Korrosionsfehlern. Wie zum Beispiel:

- Erosion/Korrosion in Milchwärmetauschern aus Edelstahl.

- Gleichmäßige Korrosion durch Milchsäure und andere organische Säuren bei hohen Temperaturen.

- Mikrobielle Korrosion durch Oberflächenwasser oder Brunnenwasser.

- Spannungskorrosionsrisse, hauptsächlich „Chloridriss“.

- Korrosionsermüdung durch Vibration.

Bei Plattenwärmetauschern in der Milchindustrie werden Molke, Milch und Prozesswasser durch Plattenwärmetauscher aus Edelstahl 1.4401 verarbeitet, wie in der folgenden Tabelle dargestellt.

| Produkte | Einlasstemperatur, ℃ | Auslasstemperatur , ℃ | Druck |

| Molke | 30 | 10 | Mittel |

| Milch | 7 | 30 | Hoch |

| Prozesswasser | 57 | 14 | Niedrig |

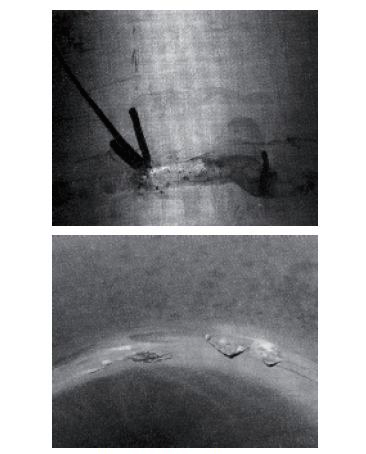

Um das Austreten kontaminierter Lebensmittel zu vermeiden, wird der Druck des Prozesswassers so niedrig wie möglich gehalten. Leckagen treten auf, wenn die dünnen Platten an der Druckstelle miteinander kollidieren. Dies wird durch Ermüdungsrisse im dünnen Querschnitt verursacht, nachdem die Druckstelle erodiert und korrodiert ist. Eine metallografische mikroskopische Untersuchung des Abschnitts zeigt, dass keine Spannungsrisskorrosion aufgetreten ist. Da der niedrige Druck auf der Prozesswasserseite herrscht, kommt es in Verbindung mit Druckschwankungen und Flüssigkeitsströmungsvibrationen auf dieser Seite zu Erosion/Korrosion. Die physische Kollision der Platten kann vermieden werden, indem der Druck und die Druckschwankungen geändert oder der Abstand zwischen den Platten vergrößert wird.

Mikrobielle Korrosion durch Brunnenwasser

Bei Verwendung von Brunnenwasser zur Behandlung von Gemüsekonserven (nach Pasteurisierung spülen und abkühlen). Wo das Wasser längere Zeit nicht fließt, werden Rohre aus 316L-Werkstoff aufgrund der hohen Wassertemperatur innerhalb von sechs Monaten undicht. Das Brunnenwasser selbst ist kalt (unter 10 °C), kann aber im Sommer leicht auf 30 °C ansteigen, wenn es längere Zeit stationär in der Leitung verbleibt. Im Vergleich zu Legionellen bilden sich bei höheren Temperaturen korrosive Biofilme mit höherer Aktivität.

Lochfraß durch Chlordesinfektion und Sterilisation

Natriumhypochlorit wird häufig zum Reinigen und Desinfizieren von Edelstahlgeräten verwendet. Wenn die Natriumhypochloritkonzentration zu hoch ist oder die Reinigungs- und Desinfektionszeit zu lang ist, führt Natriumhypochlorit zu schwerer Korrosion des Edelstahls, insbesondere bei Temperaturen über 25 °C.

Spannungsrisskorrosion

Bei Temperaturen über 60 °C besteht die Gefahr von Spannungsrisskorrosion durch Chlorid. Mit zunehmender Kaltverformung, Zugspannung und Chloridgehalt steigt das Risiko. Im Vergleich zu kaltverformten Rohren ohne Glühen sind geglühte Rohre unempfindlich gegenüber Spannungsrisskorrosion durch Chlorid. Die Außenseite von geradlinig geschweißten Stahlrohren, die in der Milchindustrie verwendet werden, ist aufgrund von Zugspannungen im Abschnitt, die durch das Biegen während des Herstellungsprozesses entstehen, viel empfindlicher gegenüber Chlorid. In anderen Anwendungen können Rohrwärmetauscher für Spannungsrisskorrosion durch Chlorid verantwortlich sein. Bei Temperaturen über 60 °C treten Spannungsrisse durch Chlorid eher auf einer Seite der Hülle auf. AISI 304 und 316 sind anfällig für dieses Problem und es besteht die Gefahr von Spannungsrisskorrosion, wenn sie in Zuckerverdampfern verwendet werden, wo stattdessen ferritischer Edelstahl verwendet werden kann. Ferritischer Edelstahl AISI 441 wird häufig in der Zuckerindustrie verwendet, insbesondere AISI 439. In der praktischen Anwendung wird die Auswahl an Rohrleitungen auf Edelstahl 304 und Edelstahl 439 ausgerichtet. 304 Edelstahl für kürzere Rohre und 439 für längere Rohre.

Edelstahl 304: Der Stahl kann ausgewählt werden, wenn die Länge des Rohres weniger als 3 Meter beträgt. Der Wärmeausdehnungskoeffizient von 304 Edelstahl hat eine Dicke von 1,8 × 10-2 mm/m℃, was viel größer ist als bei Kohlenstoffstahl. Wenn das Gefäß eine hohe Temperatur hat, ist die thermische Belastung des Rohrs hoch. AISI 304 Edelstahlrohre wurden nach dem Schweißen gerader Nähte im Werk geglüht.

439 Edelstahl: ASTM439 ist ein titanstabilisierter ferritischer Edelstahl (17% ~ 19%Cr), der für Verdampfer oder Spulen mit einer Länge von bis zu 5 m verwendet wird. Das Risiko von Spannungskorrosionsbrüchen ist größer, wenn die Rohrlänge mehr als 7 m beträgt, die Chloridkonzentration hoch ist und der Grad der Kaltverformung hoch ist. In ferritischen rostfreien Stählen wie AISI 439 tritt kein Spannungskorrosionsbruch auf. Um Spaltkorrosion zu vermeiden, werden, wenn Korrosionsbeständigkeit und Hygienebedingungen dies zulassen, normalerweise Wärmetauscher verwendet, deren Mantel aus einer dicken Kohlenstoffstahlplatte und deren Innenwand aus einem dünnen AISI439-Stahlrohr besteht. Auf diese Weise kann Kohlenstoffstahl einen kathodischen Schutz für das dünnwandige Edelstahlrohr bieten, was die Konstruktions- und Produktionskosten senken und die Lebensdauer verlängern kann.