Двойная нержавеющая сталь 304/304L, 316/316L

Аустенитные нержавеющие стали являются наиболее широко используемыми нержавеющими сталями, на их долю приходится около 75% от общего потребления нержавеющей стали. Бурное развитие химической и нефтехимической промышленности выдвинуло более высокие требования к коррозионной стойкости и прочности нержавеющей стали. Например, нержавеющая сталь 304/304L двух марок означает, что она имеет более низкое содержание углерода, менее 0,03%, что соответствует маркам 304L, в то время как ее предел текучести и предел прочности на разрыв выше, чем нижний предел нержавеющей стали 304, нержавеющая сталь может быть определен как 304/304Л нержавеющая сталь двойного сорта, то есть ее химический состав соответствует 304L, а механические свойства соответствуют требованиям нержавеющей стали 304. Аналогичным образом, лист из нержавеющей стали может иметь двойную сертификацию 304/304H, поскольку он имеет достаточное содержание углерода, чтобы соответствовать требованию 304H (минимум 0,040%), а также соответствует требованиям 304H к размеру зерна и прочности, существует 316/316Л и другие двойные марки нержавеющей стали.

Самым важным является разница в углероде и получаемая в результате прочность. Углерод является эффективным стабилизирующим аустенитным элементом и может рассматриваться как примесь или легирующий элемент, улучшающий прочность нержавеющей стали, особенно при высоких температурах. Содержание углерода в большинстве аустенитных нержавеющих сталей ниже 0,02% ~ 0,04%. Чтобы обеспечить хорошую коррозионную стойкость после сварки, содержание углерода в низкоуглеродистой нержавеющей стали поддерживается на уровне ниже 0,030%. Чтобы улучшить жаропрочность, содержание углерода с высоким содержанием углерода или углерода класса «H» поддерживается на уровне 0,04% или немного выше.

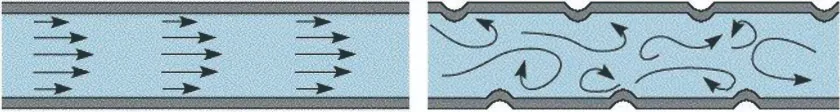

Меньшие атомы углерода в гранецентрированной кубической структуре находятся в зазорах решетки между более крупными атомами Cr, Ni и Mo, которые ограничивают движение дислокаций, препятствуют деформации пластичности и упрочняют нержавеющую сталь. В условиях повышения температуры, например, в процессе сварки, углерод имеет сильную тенденцию выделять хром в матрице нержавеющей стали с карбидом, богатым хромом, а вторая фаза имеет тенденцию выделяться на границе зерна, а не в центре зерна, поэтому карбид хрома легко формируется на границе зерен.

Хром является необходимым элементом для повышения коррозионной стойкости нержавеющей стали, но карбид хрома удаляется из матрицы нержавеющей стали, поэтому коррозионная стойкость здесь хуже, чем у остальной матрицы нержавеющей стали. Увеличение содержания углерода может расширить диапазон температур, так что время сенсибилизации или потери коррозионной стойкости сокращается, а снижение содержания углерода может задержать или полностью избежать образования карбидов при сварке. В низкоуглеродистых марках, таких как 304L и 316L, содержание углерода менее 0,030%, в большинстве высоколегированных аустенитных марок, таких как нержавеющая сталь 6%Mo, содержание углерода составляет менее 0,020%. Чтобы компенсировать снижение прочности из-за уменьшения содержания углерода, для упрочнения нержавеющей стали иногда добавляют еще один внедренный элемент — азот.

Нержавеющая сталь двойного сорта обладает как высокой прочностью обычной нержавеющей стали, так и коррозионной стойкостью сверхнизкоуглеродистой нержавеющей стали. Он может решить проблему слабых характеристик сварных соединений большинства аустенитных нержавеющих сталей, широко используется в оборудовании низкотемпературных станций приема СПГ и трубопроводах большого диаметра. Цена на нержавеющую сталь двойного сорта практически такая же, как и на сверхнизкоуглеродистую нержавеющую сталь. Теперь несколько китайских сталелитейных заводов могут поставлять эти марки на зрелый рынок. Если вы заинтересованы, пожалуйста, свяжитесь с нами.