مخطط تصنيف ضغط أنابيب الفولاذ المقاوم للصدأ 304L

تعتبر الأنابيب غير القابل للصدأ مثالية في العديد من التطبيقات لأنها تتمتع بمقاومة منخفضة للتآكل وقوة عالية تسمح باستخدامها حيث توجد كميات متفاوتة من الغاز والزيت المذاب. يتم استخدام الأنابيب والأنابيب المصنوعة من الفولاذ المقاوم للصدأ 304 و304L في كل المجالات تقريبًا في العالم. تصنيع 50% من الاستخدام العالمي للفولاذ المقاوم للصدأ، 304L الفولاذ المقاوم للصدأ يعد حاليًا ثاني أكثر أنواع الفولاذ المقاوم للصدأ استخدامًا حتى 304 فولاذ. إنها درجة منخفضة الكربون تجعلها مقاومة للتآكل ومثالية للشحن والاستخدام الصناعي.

هناك العديد من الخصائص المختلفة التي تأتي من استخدام أنابيب الفولاذ المقاوم للصدأ 304L. واحدة من الخصائص الرئيسية هي أنها مقاومة ممتازة للتآكل. وهذا يعني أنها قادرة على مقاومة الصدأ، وهو أمر ضروري لأنابيب الشحن. كما أن هذه الأنابيب قادرة على مقاومة التآكل بعد تعرضها للرطوبة والماء، مما يجعلها مثالية للاستخدام في التطبيقات التي من المتوقع أن تتحمل فيها الأنابيب الظروف الجوية القاسية. يجب عليك أيضًا ملاحظة أن هذه الأنابيب لن تتآكل بمجرد تعرضها للهواء، مما يعني أنه يمكن استخدامها بفعالية في الأماكن التي عادة ما يمثل فيها الهواء مشكلة. مع كل الضغط المختلف الذي يمكنك الحصول عليه باستخدام الفولاذ المقاوم للصدأ 304L، والذي يعتمد على سمك الجدار والمعالجة السلسة أو الملحومة، فمن المؤكد أنك ستجد شيئًا يلبي احتياجاتك. يمكن أيضًا استخدام هذه الأنواع من الأنابيب الفولاذية في البيئة لأنها موصلة للحرارة بشكل جيد ومتينة للغاية ضد التآكل والصدمات. هنا هو الرسم البياني التالي لتصنيف الضغط لأنابيب الفولاذ المقاوم للصدأ 304L.

|

TP304L |

|||||||||||||||||||||||||

| درجة الحرارة ف | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| درجة الحرارة ج | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| د | مم |

ضغط التصميم (PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

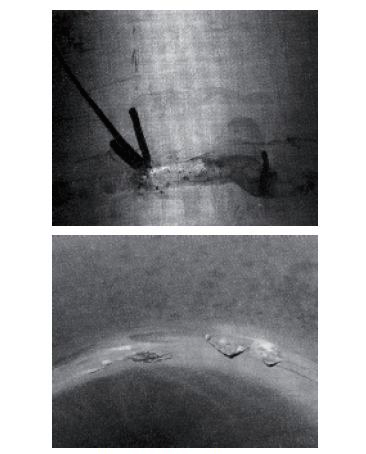

تستخدم صناعة المواد الغذائية عادة مياه الآبار. محتوى الحديد في مياه الآبار مرتفع جدًا، مما قد ينشط البكتيريا المرتبطة بالحديد ويسبب تآكلًا شديدًا. إحدى طرق معالجة المياه الشائعة الاستخدام هي إزالة الحديد من مياه الآبار لتحسين مذاق الطعام وتجنب تآكل معدات التعبئة والتغليف والمعالجة بعد التنظيف والشطف. تحتوي المياه السطحية ومياه الآبار أيضًا على عدد من أنواع الكائنات الحية الدقيقة التي تنشط في الظروف الهوائية واللاهوائية. تعمل البكتيريا الهوائية المرتبطة بالحديد على أكسدة أيونات الحديد، بينما تعمل البكتيريا اللاهوائية المرتبطة بالحديد على تقليل أيونات الحديد. يتم تصنيف هذين التفاعلين في النهاية على أنهما تآكل ميكروبي (MIC). قد تنشط الكائنات الحية الدقيقة الأخرى أيضًا في الماء مثل البكتيريا التي تقلل حمض الكبريتيك والبكتيريا المنتجة للحمض. في نفس الغشاء الحيوي، قد تكون البكتيريا الهوائية والبكتيريا اللاهوائية (أدناه) نشطة.

تستخدم صناعة المواد الغذائية عادة مياه الآبار. محتوى الحديد في مياه الآبار مرتفع جدًا، مما قد ينشط البكتيريا المرتبطة بالحديد ويسبب تآكلًا شديدًا. إحدى طرق معالجة المياه الشائعة الاستخدام هي إزالة الحديد من مياه الآبار لتحسين مذاق الطعام وتجنب تآكل معدات التعبئة والتغليف والمعالجة بعد التنظيف والشطف. تحتوي المياه السطحية ومياه الآبار أيضًا على عدد من أنواع الكائنات الحية الدقيقة التي تنشط في الظروف الهوائية واللاهوائية. تعمل البكتيريا الهوائية المرتبطة بالحديد على أكسدة أيونات الحديد، بينما تعمل البكتيريا اللاهوائية المرتبطة بالحديد على تقليل أيونات الحديد. يتم تصنيف هذين التفاعلين في النهاية على أنهما تآكل ميكروبي (MIC). قد تنشط الكائنات الحية الدقيقة الأخرى أيضًا في الماء مثل البكتيريا التي تقلل حمض الكبريتيك والبكتيريا المنتجة للحمض. في نفس الغشاء الحيوي، قد تكون البكتيريا الهوائية والبكتيريا اللاهوائية (أدناه) نشطة.