Tabella dei valori di pressione dei tubi in acciaio inossidabile 304L

I tubi in acciaio inossidabile sono ideali in molte applicazioni perché hanno una bassa resistenza alla corrosione e un'elevata resistenza che ne consente l'utilizzo in presenza di quantità variabili di gas e olio disciolti. I tubi e le tubazioni in acciaio inossidabile 304 e 304L sono utilizzati in quasi tutti i campi del mondo. Costituendo 50% dell'utilizzo globale di acciaio inossidabile, Acciaio inossidabile 304L è attualmente il secondo grado di acciaio inossidabile più utilizzato fino all'acciaio 304. È un grado a basso contenuto di carbonio che lo rende resistente alla corrosione e ideale per la spedizione e l'uso industriale.

Esistono molte caratteristiche diverse che derivano dall'utilizzo di tubi in acciaio inossidabile 304L. Una delle caratteristiche chiave è l'eccellente resistenza alla corrosione. Ciò significa che è in grado di resistere alla ruggine, essenziale per la spedizione dei tubi. Questi tubi sono inoltre in grado di resistere alla corrosione dopo essere stati esposti all'umidità e all'acqua, il che li rende ideali per l'uso in applicazioni in cui si prevede che i tubi resistano a condizioni meteorologiche avverse. Dovresti anche notare che questi tubi non si corroderanno una volta esposti all'aria, il che significa che possono essere utilizzati efficacemente in luoghi in cui l'aria normalmente presenterebbe un problema. Con tutte le diverse pressioni che puoi ottenere con l'acciaio inossidabile 304L, che dipende dallo spessore della parete e dalla lavorazione senza saldature o saldata, troverai sicuramente qualcosa che soddisferà le tue esigenze. Questi tipi di tubi in acciaio possono essere utilizzati anche nell'ambiente perché conducono bene il calore e sono molto resistenti all'abrasione e agli urti. Ecco la seguente tabella di valutazione della pressione per il tubo in acciaio inossidabile 304L.

|

TP304L |

|||||||||||||||||||||||||

| TEMPERATURA F | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| TEMPERATURA C | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| D | mm |

PRESSIONE DI PROGETTO (PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

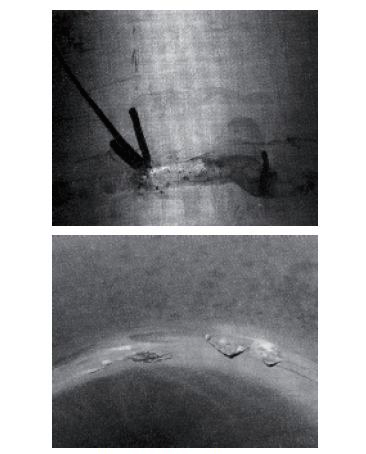

L'industria alimentare utilizza solitamente l'acqua di pozzo. Il contenuto di ferro nell’acqua del pozzo è piuttosto elevato, il che può attivare i batteri legati al ferro e causare grave corrosione. Uno dei metodi di trattamento dell'acqua comunemente utilizzati consiste nel rimuovere il ferro dall'acqua di pozzo per migliorare il sapore del cibo ed evitare la corrosione degli imballaggi e delle apparecchiature di lavorazione dopo la pulizia e il risciacquo. L'acqua di superficie e di pozzo contiene anche una serie di tipi di microrganismi attivi sia in condizioni aerobiche che anaerobiche. I batteri aerobici legati al ferro ossidano gli ioni ferro, mentre i batteri anaerobici legati al ferro riducono gli ioni ferro. Queste due reazioni sono in definitiva classificate come corrosione microbica (MIC). Nell’acqua possono essere attivi anche altri microrganismi, come i batteri che riducono l’acido solforico e i batteri che producono acido. Nello stesso biofilm possono essere attivi batteri aerobici e (sotto) batteri anaerobici.

L'industria alimentare utilizza solitamente l'acqua di pozzo. Il contenuto di ferro nell’acqua del pozzo è piuttosto elevato, il che può attivare i batteri legati al ferro e causare grave corrosione. Uno dei metodi di trattamento dell'acqua comunemente utilizzati consiste nel rimuovere il ferro dall'acqua di pozzo per migliorare il sapore del cibo ed evitare la corrosione degli imballaggi e delle apparecchiature di lavorazione dopo la pulizia e il risciacquo. L'acqua di superficie e di pozzo contiene anche una serie di tipi di microrganismi attivi sia in condizioni aerobiche che anaerobiche. I batteri aerobici legati al ferro ossidano gli ioni ferro, mentre i batteri anaerobici legati al ferro riducono gli ioni ferro. Queste due reazioni sono in definitiva classificate come corrosione microbica (MIC). Nell’acqua possono essere attivi anche altri microrganismi, come i batteri che riducono l’acido solforico e i batteri che producono acido. Nello stesso biofilm possono essere attivi batteri aerobici e (sotto) batteri anaerobici.