Yiyecek ve içecek endüstrisi için paslanmaz çelik malzeme seçimi

Süt ürünleri ve diğer gıda işleme endüstrilerinde paslanmaz çeliğin kullanımında karşılaşılan zorlukların çoğu, ısı eşanjörleri ve kuyu suyu gibi doğal yüzey sularıyla ilgilidir. Bira fabrikalarında olduğu gibi gıdayla ilgili endüstrilerin çoğu, pastörizasyon ve sterilizasyonla ilişkili olarak buharla ısıtılan veya suyla soğutulan sıcak ortamları sıklıkla kullanır ve bu nedenle sıklıkla stres korozyonu çatlakları gibi sorunlarla karşılaşır. Genel olarak gıda işleme, standart paslanmaz çeliği korozyona uğratmaz. AISI304 veya 316. Bununla birlikte, bu sektördeki geniş işleme yöntemleri, birçok farklı korozyon arızasına yol açmaktadır. Örneğin:

- Paslanmaz çelik süt ısı eşanjörlerinde erozyon/korozyon.

- Yüksek sıcaklıkta laktik asit ve diğer organik asitlerin neden olduğu tekdüze korozyon.

- Yüzey suyu veya kuyu suyunun neden olduğu mikrobiyal korozyon.

- Gerilim korozyonu çatlakları, esas olarak “klorür çatlağı”.

- Titreşimden kaynaklanan korozyon yorgunluğu.

Süt endüstrisindeki plakalı eşanjörlerde peynir altı suyu, süt ve proses suyu, aşağıdaki tabloda gösterildiği gibi 1.4401 paslanmaz çelikten üretilen plakalı eşanjörler aracılığıyla işlenmektedir.

| Ürünler | Giriş sıcaklığı, °C | Çıkış sıcaklığı,°C | Basınç |

| Kesilmiş sütün suyu | 30 | 10 | Orta |

| Süt | 7 | 30 | Yüksek |

| Proses suyu | 57 | 14 | Düşük |

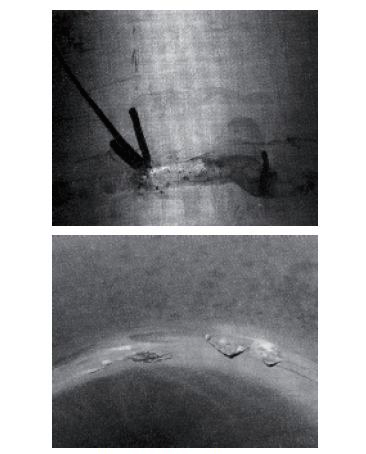

Kirlenmiş gıdanın sızmasını önlemek için proses suyunun basıncı mümkün olduğu kadar düşük tutulur. Sızıntı, ince plakaların basınç noktasında birbirleriyle çarpışması sonucu meydana gelir ve bu durum, basınç noktasının aşınıp korozyona uğraması sonrasında ince kesitteki yorulma çatlaklarından kaynaklanır. Kesitin metalografik mikroskobik incelemesi, herhangi bir gerilim korozyonu çatlağının meydana gelmediğini göstermektedir. Düşük basınç proses su tarafında olduğundan, basınç dalgalanmaları ve akışkan akışı titreşimleriyle birleştiğinde bu tarafta erozyon/korozyon meydana gelir. Plakaların fiziksel çarpışmasını önlemenin yolu basınç ve basınç dalgalanmasını değiştirmek veya plakalar arasındaki mesafeyi arttırmaktır.

Kuyu suyunun neden olduğu mikrobiyal korozyon

Konserve sebzeleri işlemek için kuyu suyu kullanıldığında (pastörizasyondan sonra yıkayın ve soğutun). Suyun uzun süre akmadığı durumlarda 316L imal edilen borular suyun sıcaklığının yüksek olmasından dolayı altı ay içerisinde sızdırma yapar. Kuyu suyunun kendisi soğuktur (10°C'nin altında), ancak uzun süre boru içerisinde hareketsiz kalması halinde yaz aylarında rahatlıkla 30°C'ye kadar çıkabilmektedir. Legionella ile karşılaştırıldığında, daha yüksek sıcaklıklarda daha yüksek aktivite oranlarında aşındırıcı biyofilmler oluşmuştur.

Klor dezenfeksiyonu ve sterilizasyonundan kaynaklanan çukurlaşma korozyonu

Sodyum hipoklorit, paslanmaz çelik ekipmanların temizliğinde ve dezenfekte edilmesinde yaygın olarak kullanılır. Sodyum hipoklorit konsantrasyonu çok yüksekse veya temizleme ve dezenfeksiyon süresi çok uzunsa, sodyum hipoklorit, özellikle sıcaklık 25°C'nin üzerinde olduğunda paslanmaz çelikte ciddi korozyona neden olur.

Stres korozyon kırığı

60°C'nin üzerindeki sıcaklıklarda klorür stres korozyon kırılması riski vardır. Soğuk deformasyon, çekme gerilmesi ve klorür içeriği arttıkça risk artar. Tavlamasız soğuk şekillendirilmiş boruyla karşılaştırıldığında tavlanmış boru, klorür stresli korozyon kırılmasına karşı duyarsızdır. Süt endüstrisinde kullanılan düz dikişli kaynaklı çelik boruların dış kısmı, imalat işlemi sırasında bükülmenin neden olduğu kesitteki çekme gerilimleri nedeniyle klorüre karşı çok daha hassastır. Diğer uygulamalarda, boru şeklindeki ısı eşanjörleri, klorür stresli korozyon çatlamasından sorumlu olabilir. Sıcaklık 60°C'yi aşarsa, kabuğun bir tarafında klorür stres çatlaklarının oluşma olasılığı daha yüksektir. AISI 304 ve 316 bu soruna karşı hassastır ve ferritik paslanmaz çeliklerin kullanılabildiği şeker evaporatörlerinde kullanıldığında stres korozyonu kırılması riski vardır. onun yerine kullanılabilir. Ferritik paslanmaz çelik AISI 441, başta AISI 439 olmak üzere şeker endüstrisinde yaygın olarak kullanılmaktadır. Pratik kullanımda boru seçimi 304 paslanmaz çelik ve 439 paslanmaz çelik olarak geliştirilmiştir. 304 paslanmaz çelik daha kısa borular için ve 439 daha uzun borular için.

304 paslanmaz çelik: Borunun uzunluğu 3 metreden az olduğunda çelik seçilebilir. Isıl genleşme katsayısı 304 paslanmaz çelik 1,8 × 10-2 mm / m ° C'dir ve bu, karbon çeliğinden çok daha büyüktür. Kap yüksek sıcaklıkta olduğunda borunun termal gerilimi yüksektir. AISI 304 paslanmaz çelik borular fabrikada düz dikiş kaynağı yapılarak tavlanmıştır.

439 Paslanmaz Çelik: ASTM439, 5 m uzunluğa kadar evaporatörler veya bobinler için kullanılan, titanyumla stabilize edilmiş ferritik paslanmaz çeliktir (17% ~ 19%Cr). Borunun uzunluğu 7 m'den fazla olduğunda, klorür konsantrasyonu yüksek olduğunda ve soğuk deformasyon derecesi yüksek olduğunda stres korozyonu kırılması riski daha yüksektir. AISI 439 gibi ferritik paslanmaz çeliklerde gerilim korozyonu kırılması meydana gelmez. Aralık korozyonunu önlemek için, eğer korozyon direnci ve hijyenik koşullar izin veriyorsa, insanlar genellikle kabuğu kalın karbon çelik levha ve iç duvarı ince kalınlıkta olan ısı eşanjörünü kullanırlar. AISI439 çelik boru. Bu şekilde karbon çeliği, ince duvarlı paslanmaz çelik boru için katodik koruma sağlayabilir, tasarım ve üretim maliyetini azaltabilir ve servis ömrünü uzatabilir.