Çift dereceli paslanmaz çelik 304 /304L, 316/316L

Östenitik paslanmaz çelikler en yaygın kullanılan paslanmaz çeliklerdir ve toplam paslanmaz çelik tüketiminin yaklaşık 75%'sini oluştururlar. Kimya endüstrisinin ve petrokimya endüstrisinin hızlı gelişimi, paslanmaz çeliğin korozyon direnci ve mukavemeti için daha yüksek gereksinimler ortaya çıkarmıştır. Örneğin, 304/304L çift kalite paslanmaz çelik, daha düşük karbon içeriğine sahip olduğu, yani 0,03%'den daha az olduğu ve 304L kalitelerini karşıladığı anlamına gelirken, akma ve çekme mukavemeti 304 paslanmaz çeliğin alt sınırından daha yüksek olduğu anlamına gelir. olarak tanımlanmak 304/304L çift dereceli paslanmaz çelik, yani kimyasal bileşimi 304L'ninkine uygundur ve mekanik özellikleri 304 paslanmaz çeliğin gereksinimlerini karşılar. Benzer şekilde, bir paslanmaz çelik levha 304/304H ikili sertifikalı olabilir çünkü 304H (minimum 0,040%) gerekliliğini karşılamak için yeterli karbon içeriğine sahiptir ve aynı zamanda 304H tane boyutu ve mukavemet gerekliliklerini de karşılamaktadır.316L ve diğer çift kalite paslanmaz çelik.

En önemlisi karbondaki fark ve bunun sonucunda ortaya çıkan dayanıklılıktır. Karbon, etkili bir östenitik stabilizasyon elemanıdır ve özellikle yüksek sıcaklıklarda paslanmaz çeliğin mukavemetini artıran bir yabancı madde veya alaşım elementi olarak düşünülebilir. Çoğu östenitik paslanmaz çelikteki karbon içeriği 0,02% ~ 0,04%'nin altındadır. Kaynak sonrası iyi bir korozyon direncine sahip olmak için düşük karbonlu paslanmaz çeliğin karbon içeriği 0,030%'nin altında kontrol edilir. Yüksek sıcaklık mukavemetini arttırmak için yüksek karbon veya "H" sınıfı karbon içeriği 0,04% veya biraz daha yüksek seviyede tutulur.

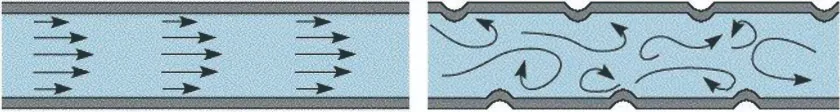

Yüzey merkezli kübik yapıdaki daha küçük karbon atomları, daha büyük Cr, Ni ve Mo atomları arasındaki kafes boşluklarında bulunur, bu da dislokasyon hareketini sınırlar, süneklik deformasyonunu engeller ve paslanmaz çeliği güçlendirir. Kaynak işleminde olduğu gibi artan sıcaklık koşulları altında, karbonun, krom açısından zengin karbür içeren paslanmaz çelik matriste kromu çökeltme eğilimi vardır ve ikinci faz, tane merkezinden ziyade tane sınırında çökelme eğilimindedir; bu nedenle krom karbür, tane sınırında oluşması kolaydır.

Krom, paslanmaz çeliğin korozyon direncini arttırmak için gerekli bir elementtir, ancak krom karbür, paslanmaz çelik matristen çıkarılır, dolayısıyla buradaki korozyon direnci, paslanmaz çelik matrisin geri kalanından daha kötüdür. Karbon içeriğinin arttırılması sıcaklık aralığını uzatabilir, böylece hassasiyet veya korozyon direnci kaybı süresi kısalır, karbon içeriğinin azaltılması kaynakta karbür oluşumunu geciktirebilir veya tamamen önleyebilir. 304L ve 316L gibi düşük karbonlu kalitelerin karbon içeriği 0,030%'den azdır; 6%Mo gibi yüksek alaşımlı Ostenit kalitelerinin çoğunun karbon içeriği 0,020%'den azdır. Karbon içeriğindeki azalma nedeniyle mukavemetteki azalmayı telafi etmek için bazen paslanmaz çeliği güçlendirmek amacıyla başka bir ara element nitrojen eklenir.

Çift dereceli paslanmaz çelik, hem geleneksel paslanmaz çeliğin yüksek mukavemetine hem de ultra düşük karbonlu paslanmaz çeliğin korozyon direncine sahiptir. Çoğu Östenitik paslanmaz çeliğin zayıf kaynak bağlantı performansı sorununu çözebilir, düşük sıcaklıkta LNG alıcı istasyon ekipmanlarında ve geniş çaplı boru hattında yaygın olarak kullanılmaktadır. Çift dereceli paslanmaz çeliğin fiyatı temel olarak ultra düşük karbonlu paslanmaz çelikle aynıdır. Artık birkaç Çinli çelik fabrikası olgun pazara yönelik kaliteleri tedarik edebiliyor. İlgilenenler lütfen bizimle iletişime geçsin.