304L paslanmaz çelik boru basınç derecelendirme tablosu

Paslanmaz borular birçok uygulamada idealdir çünkü korozyona karşı düşük dirençlidirler ve çeşitli miktarlarda çözünmüş gaz ve yağın bulunduğu yerlerde kullanılmalarına olanak tanıyan yüksek mukavemete sahiptirler. Dünyada hemen hemen her alanda 304 ve 304L paslanmaz çelik boru ve makaronlar kullanılmaktadır. 50% paslanmaz çeliğin küresel kullanımını oluşturmak, 304L paslanmaz çelik şu anda 304 çeliğe kadar en yaygın olarak kullanılan ikinci paslanmaz çelik kalitesidir. Korozyona dayanıklı olmasını ve nakliye ve endüstriyel kullanım için ideal olmasını sağlayan düşük karbonlu bir kalitedir.

304L paslanmaz çelik boruların kullanılmasından kaynaklanan birçok farklı özellik vardır. En önemli özelliklerinden biri, mükemmel korozyon direncidir. Bu, nakliye boruları için gerekli olan paslanmaya karşı dayanıklı olduğu anlamına gelir. Bu borular aynı zamanda neme ve suya maruz kaldıktan sonra korozyona karşı da direnç gösterebilmektedir, bu da boruların şiddetli hava koşullarına dayanmasının beklendiği uygulamalarda kullanım için idealdir. Ayrıca bu boruların havaya maruz kaldıklarında paslanmayacağını, yani normalde havanın sorun yaratacağı yerlerde etkili bir şekilde kullanılabileceğine de dikkat etmelisiniz. Duvar kalınlığına ve dikişsiz veya kaynaklı işlemeye bağlı olarak 304L paslanmaz çelikle alabileceğiniz tüm farklı basınçlar sayesinde ihtiyaçlarınızı karşılayacak bir şey bulacağınızdan emin olabilirsiniz. Bu tip çelik borular ısıyı iyi ilettikleri, aşınma ve darbelere karşı oldukça dayanıklı oldukları için ortamda da kullanılabilirler. İşte 304L paslanmaz çelik boru için aşağıdaki basınç derecelendirme tablosu.

|

TP304L |

|||||||||||||||||||||||||

| SICAKLIK F | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| SICAKLIK C | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| D | mm |

TASARIM BASINCI(PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

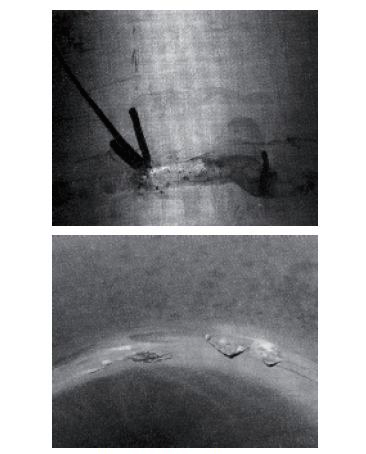

Gıda endüstrisi genellikle kuyu suyu kullanır. Kuyu suyundaki demir içeriği oldukça yüksektir, bu da demirle ilgili bakterileri aktive edebilir ve ciddi korozyona neden olabilir. Yaygın olarak kullanılan su arıtma yöntemlerinden biri, yiyeceklerin tadını daha iyi hale getirmek ve temizleme ve durulama sonrasında paketleme ve işleme ekipmanlarının korozyonunu önlemek amacıyla kuyu suyundaki demirin uzaklaştırılmasıdır. Yüzey ve kuyu suyu aynı zamanda hem aerobik hem de anaerobik koşullarda aktif olan çeşitli mikroorganizma türlerini de içerir. Aerobik demirle ilgili bakteriler demir iyonlarını oksitlerken, anaerobik demirle ilgili bakteriler demir iyonlarını azaltır. Bu iki reaksiyon sonuçta mikrobiyal korozyon (MIC) olarak sınıflandırılır. Sülfürik asit azaltıcı bakteriler, asit üreten bakteriler gibi diğer mikroorganizmalar da suda aktif olabilir. Aynı biyofilmde aerobik bakteriler ve (aşağıda) anaerobik bakteriler aktif olabilir.

Gıda endüstrisi genellikle kuyu suyu kullanır. Kuyu suyundaki demir içeriği oldukça yüksektir, bu da demirle ilgili bakterileri aktive edebilir ve ciddi korozyona neden olabilir. Yaygın olarak kullanılan su arıtma yöntemlerinden biri, yiyeceklerin tadını daha iyi hale getirmek ve temizleme ve durulama sonrasında paketleme ve işleme ekipmanlarının korozyonunu önlemek amacıyla kuyu suyundaki demirin uzaklaştırılmasıdır. Yüzey ve kuyu suyu aynı zamanda hem aerobik hem de anaerobik koşullarda aktif olan çeşitli mikroorganizma türlerini de içerir. Aerobik demirle ilgili bakteriler demir iyonlarını oksitlerken, anaerobik demirle ilgili bakteriler demir iyonlarını azaltır. Bu iki reaksiyon sonuçta mikrobiyal korozyon (MIC) olarak sınıflandırılır. Sülfürik asit azaltıcı bakteriler, asit üreten bakteriler gibi diğer mikroorganizmalar da suda aktif olabilir. Aynı biyofilmde aerobik bakteriler ve (aşağıda) anaerobik bakteriler aktif olabilir.