Wybór materiału ze stali nierdzewnej do przemysłu spożywczego i napojów

Większość wyzwań stojących przed zastosowaniem stali nierdzewnej w mleczarstwie i innych gałęziach przemysłu spożywczego wiąże się z wymiennikami ciepła i naturalnymi wodami powierzchniowymi, takimi jak woda ze studni. Podobnie jak browary, większość gałęzi przemysłu spożywczego często wykorzystuje gorące media podgrzewane parą lub chłodzone wodą, co wiąże się z pasteryzacją i sterylizacją, przez co często pojawiają się problemy, takie jak pęknięcia korozyjne naprężeniowe. Ogólnie rzecz biorąc, przetwarzanie żywności nie powoduje korozji standardowej stali nierdzewnej, takiej jak AISI304 lub 316. Jednakże szeroki zakres metod przetwarzania w tej branży prowadzi do wielu różnych uszkodzeń korozyjnych. Jak na przykład:

- Erozja/korozja w wymiennikach ciepła mleka ze stali nierdzewnej.

- Jednorodna korozja spowodowana kwasem mlekowym i innymi kwasami organicznymi w wysokiej temperaturze.

- Korozja mikrobiologiczna spowodowana przez wodę powierzchniową lub studnię.

- Pęknięcia korozyjne naprężeniowe, głównie „pęknięcia chlorkowe”.

- Zmęczenie korozyjne spowodowane wibracjami.

W przypadku płytowych wymienników ciepła w przemyśle mleczarskim serwatka, mleko i woda technologiczna są przetwarzane przez płytowe wymienniki ciepła wykonane ze stali nierdzewnej 1.4401, jak pokazano w poniższej tabeli.

| Produkty | Temperatura na wlocie, ℃ | Temperatura na wylocie,℃ | Ciśnienie |

| Serwatka | 30 | 10 | Średni |

| mleko | 7 | 30 | Wysoki |

| Woda procesowa | 57 | 14 | Niski |

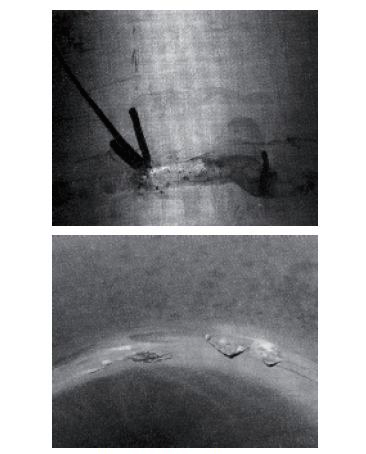

Aby uniknąć wycieku zanieczyszczonej żywności, ciśnienie wody technologicznej jest utrzymywane na jak najniższym poziomie. Wyciek następuje, gdy cienkie płyty zderzają się ze sobą w miejscu nacisku, co jest spowodowane pęknięciami zmęczeniowymi cienkiego przekroju poprzecznego po erozji i korozji w punkcie nacisku. Metalograficzne badanie mikroskopowe przekroju pokazuje, że nie wystąpiło żadne pęknięcie spowodowane korozją naprężeniową. Ponieważ po stronie wody procesowej występuje niskie ciśnienie, w połączeniu z wahaniami ciśnienia i wibracjami przepływu płynu, po tej stronie występuje erozja/korozja. Sposobem uniknięcia fizycznego zderzenia płyt jest zmiana ciśnienia i wahań ciśnienia lub zwiększenie odstępu pomiędzy płytami.

Korozja mikrobiologiczna spowodowana przez wodę studzienną

W przypadku stosowania wody studziennej do obróbki warzyw w puszkach (przepłukać i ostudzić po pasteryzacji). Tam, gdzie woda nie przepływa przez dłuższy czas, rury wyprodukowane ze stali 316L wyciekną w ciągu sześciu miesięcy ze względu na wysoką temperaturę wody. Sama woda ze studni jest zimna (poniżej 10 ° C), ale latem może łatwo wzrosnąć do 30 ° C, jeśli pozostaje nieruchoma w rurze przez dłuższy czas. W porównaniu z Legionellą, żrące biofilmy powstają przy większej aktywności w wyższych temperaturach.

Korozja wżerowa spowodowana dezynfekcją i sterylizacją chlorem

Podchloryn sodu jest powszechnie stosowany do czyszczenia i dezynfekcji sprzętu ze stali nierdzewnej. Jeśli stężenie podchlorynu sodu jest zbyt wysokie lub czas czyszczenia i dezynfekcji jest zbyt długi, podchloryn sodu spowoduje poważną korozję stali nierdzewnej, szczególnie gdy temperatura przekracza 25℃.

Pęknięcie korozyjne naprężeniowe

Istnieje ryzyko pęknięcia korozyjnego naprężeniowego w temperaturach powyżej 60°C. Wraz ze wzrostem odkształcenia na zimno, naprężenia rozciągającego i zawartości chlorków ryzyko wzrasta. W porównaniu z rurą odkształcaną na zimno bez wyżarzania, rura wyżarzana jest niewrażliwa na pękanie korozyjne naprężeniowe chlorków. Zewnętrzna część rur stalowych ze szwem prostym stosowanych w przemyśle mleczarskim jest znacznie bardziej wrażliwa na działanie chlorków ze względu na naprężenia rozciągające w przekroju spowodowane zginaniem podczas procesu produkcyjnego. W innych zastosowaniach rurowe wymienniki ciepła mogą być odpowiedzialne za pękanie korozyjne naprężeniowe chlorków. Prawdopodobieństwo wystąpienia pęknięć naprężeniowych chlorków jest większe po jednej stronie płaszcza, jeśli temperatura przekracza 60°C. Stale AISI 304 i 316 są wrażliwe na ten problem i istnieje ryzyko pęknięcia korozyjnego naprężeniowego w przypadku stosowania w wyparkach cukru, gdzie ferrytyczna stal nierdzewna może być używane zamiast tego. Ferrytyczna stal nierdzewna AISI 441 jest szeroko stosowana w przemyśle cukrowniczym, zwłaszcza AISI 439. W praktyce wybór rurociągów opiera się na stali nierdzewnej 304 i stali nierdzewnej 439. Stal nierdzewna 304 dla krótszych rur i 439 dla dłuższych rur.

Stal nierdzewna 304: Stal można wybrać, gdy długość rury jest mniejsza niż 3 metry. Współczynnik rozszerzalności cieplnej 304 stal nierdzewna ma grubość 1,8 × 10-2 mm/m℃, czyli jest znacznie większa niż stal węglowa. Gdy naczynie ma wysoką temperaturę, naprężenie termiczne rury jest duże. Rury ze stali nierdzewnej AISI 304 zostały wyżarzone po spawaniu prostym w fabryce.

Stal nierdzewna 439: ASTM439 to ferrytyczna stal nierdzewna stabilizowana tytanem (17% ~ 19%Cr) stosowana do parowników lub wężownic o długości do 5 m. Ryzyko pęknięcia w wyniku korozji naprężeniowej jest większe, gdy długość rury jest większa niż 7 m, stężenie chlorków jest wysokie, a stopień odkształcenia na zimno jest wysoki. W ferrytycznych stalach nierdzewnych, takich jak AISI 439, nie dochodzi do pęknięć spowodowanych korozją naprężeniową. Aby uniknąć korozji szczelinowej, jeśli pozwala na to odporność na korozję i warunki sanitarne, ludzie zwykle używają wymiennika ciepła z płaszczem wykonanym z grubej płyty ze stali węglowej i ścianą wewnętrzną o cienkiej grubości Rura ze stali AISI439. W ten sposób stal węglowa może zapewnić ochronę katodową cienkościennych rur ze stali nierdzewnej, a także może zmniejszyć koszty projektowania i produkcji oraz przedłużyć żywotność.