Tabela wartości ciśnienia rur ze stali nierdzewnej 304L

Rury ze stali nierdzewnej idealnie nadają się do wielu zastosowań, ponieważ mają niską odporność na korozję i wysoką wytrzymałość, co pozwala na ich stosowanie tam, gdzie występują różne ilości rozpuszczonego gazu i oleju. Rury i węże ze stali nierdzewnej 304 i 304L są stosowane w prawie każdej dziedzinie na świecie. Stanowi 50% globalnego zastosowania stali nierdzewnej, Stal nierdzewna 304L jest obecnie drugim najpowszechniej stosowanym gatunkiem stali nierdzewnej aż do stali 304. Jest to gatunek o niskiej zawartości węgla, dzięki czemu jest odporny na korozję i idealnie nadaje się do zastosowań w transporcie i przemyśle.

Istnieje wiele różnych właściwości wynikających ze stosowania rur ze stali nierdzewnej 304L. Jedną z kluczowych cech jest doskonała odporność na korozję. Oznacza to, że jest odporny na rdzewienie, które jest niezbędne w przypadku rur transportowych. Rury te są również odporne na korozję po wystawieniu na działanie wilgoci i wody, co czyni je idealnymi do stosowania w zastosowaniach, w których oczekuje się, że rury wytrzymają trudne warunki pogodowe. Należy również pamiętać, że rury te nie korodują po wystawieniu na działanie powietrza, co oznacza, że można ich skutecznie używać w miejscach, w których normalnie powietrze stanowiłoby problem. Przy całym ciśnieniu, jakie można uzyskać w przypadku stali nierdzewnej 304L, które zależy od grubości ścianki i obróbki bez szwu lub spawania, z pewnością znajdziesz coś, co spełni Twoje potrzeby. Tego typu rury stalowe mogą być również stosowane w środowisku, ponieważ dobrze przewodzą ciepło i są bardzo wytrzymałe na ścieranie i uderzenia. Oto poniższa tabela ciśnienia znamionowego dla rur ze stali nierdzewnej 304L.

|

TP304L |

|||||||||||||||||||||||||

| TEMPERATURA F | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| TEMPERATURA C | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| D | mm |

CIŚNIENIE PROJEKTOWE (PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

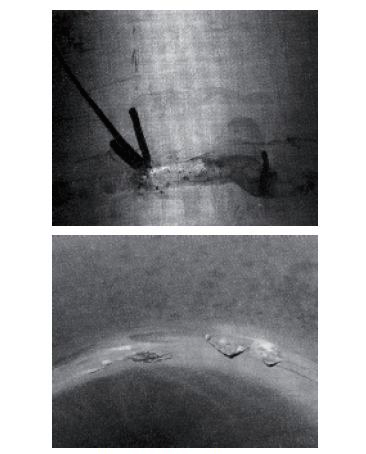

Przemysł spożywczy zwykle wykorzystuje wodę ze studni. Zawartość żelaza w wodzie studziennej jest dość wysoka, co może aktywować bakterie związane z żelazem i powodować poważną korozję. Jedną z powszechnie stosowanych metod uzdatniania wody jest usuwanie żelaza z wody studziennej w celu poprawy smaku żywności oraz uniknięcia korozji opakowań i urządzeń przetwórczych po czyszczeniu i płukaniu. Woda powierzchniowa i studzienna zawiera także wiele rodzajów mikroorganizmów, które są aktywne zarówno w warunkach tlenowych, jak i beztlenowych. Tlenowe bakterie związane z żelazem utleniają jony żelaza, podczas gdy beztlenowe bakterie związane z żelazem redukują jony żelaza. Te dwie reakcje są ostatecznie klasyfikowane jako korozja mikrobiologiczna (MIC). W wodzie mogą być również aktywne inne mikroorganizmy, takie jak bakterie redukujące kwas siarkowy i bakterie wytwarzające kwas. W tym samym biofilmie mogą być aktywne bakterie tlenowe i (poniżej) bakterie beztlenowe.

Przemysł spożywczy zwykle wykorzystuje wodę ze studni. Zawartość żelaza w wodzie studziennej jest dość wysoka, co może aktywować bakterie związane z żelazem i powodować poważną korozję. Jedną z powszechnie stosowanych metod uzdatniania wody jest usuwanie żelaza z wody studziennej w celu poprawy smaku żywności oraz uniknięcia korozji opakowań i urządzeń przetwórczych po czyszczeniu i płukaniu. Woda powierzchniowa i studzienna zawiera także wiele rodzajów mikroorganizmów, które są aktywne zarówno w warunkach tlenowych, jak i beztlenowych. Tlenowe bakterie związane z żelazem utleniają jony żelaza, podczas gdy beztlenowe bakterie związane z żelazem redukują jony żelaza. Te dwie reakcje są ostatecznie klasyfikowane jako korozja mikrobiologiczna (MIC). W wodzie mogą być również aktywne inne mikroorganizmy, takie jak bakterie redukujące kwas siarkowy i bakterie wytwarzające kwas. W tym samym biofilmie mogą być aktywne bakterie tlenowe i (poniżej) bakterie beztlenowe.