이중 등급 스테인레스 스틸 304 /304L, 316/316L

오스테나이트계 스테인리스강은 가장 널리 사용되는 스테인리스강으로 전체 스테인리스강 소비량의 약 75%를 차지합니다. 화학 산업과 석유 화학 산업의 급속한 발전으로 인해 스테인레스 강의 내식성과 강도에 대한 요구 사항이 더욱 높아졌습니다. 예를 들어, 304/304L 이중 등급 스테인리스강은 탄소 함량이 0.03% 미만으로 304L 등급을 충족하는 반면 항복 강도와 인장 강도는 304 스테인리스강의 하한보다 높다는 것을 의미합니다. 다음과 같이 정의된다 304/304L 이중 등급 스테인리스강, 즉 화학적 조성이 304L의 화학적 조성을 충족하고 기계적 특성이 304 스테인리스강의 요구 사항을 충족합니다. 마찬가지로 스테인레스 강판은 304H(최소 0.040%) 요구 사항을 충족할 만큼 충분한 탄소 함량을 갖고 있고 304H 입자 크기 및 강도 요구 사항도 충족하기 때문에 304/304H 이중 인증을 받을 수 있습니다.316L 및 기타 이중 등급의 스테인레스 스틸.

가장 중요한 것은 탄소의 차이와 그에 따른 강도입니다. 탄소는 효과적인 오스테나이트 안정화 원소이며, 특히 고온에서 스테인리스강의 강도를 향상시키는 불순물 또는 합금 원소로 간주될 수 있습니다. 대부분의 오스테나이트계 스테인리스 강의 탄소 함량은 0.02% ~ 0.04% 미만입니다. 용접 후 우수한 내식성을 갖기 위해 저탄소 등급 스테인리스강의 탄소 함량을 0.030% 이하로 제어합니다. 고온강도를 향상시키기 위해 고탄소, 즉 “H”급 탄소 함량을 0.04% 또는 그보다 약간 높게 유지합니다.

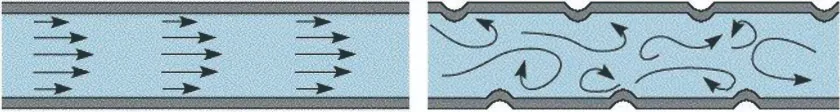

면심 입방 구조의 더 작은 탄소 원자는 더 큰 Cr, Ni 및 Mo 원자 사이의 격자 간격에 있으며, 이는 전위 운동을 제한하고 연성 변형을 방해하며 스테인리스강을 강화합니다. 용접공정과 같이 온도가 상승하는 조건에서 탄소는 크롬이 풍부한 탄화물을 함유한 스테인리스강 매트릭스에서 크롬을 석출시키는 경향이 강하며, 2차 상은 결정립 중심이 아닌 결정립계에 석출되는 경향이 있으므로 크롬 탄화물은 결정립계에 형성되기 쉽다.

크롬은 스테인리스강의 내식성을 높이는 데 꼭 필요한 원소이지만, 스테인리스강 매트릭스에서 탄화크롬이 제거되므로 이곳의 내식성은 나머지 스테인리스강 매트릭스보다 나쁘다. 탄소 함량을 높이면 온도 범위가 확장되어 예민화 또는 내식성 손실 시간이 단축되고, 탄소 함량을 줄이면 용접 시 탄화물 형성을 지연하거나 완전히 피할 수 있습니다. 304L 및 316L 탄소 함량이 0.030% 미만인 저탄소 등급, 6%Mo 스테인리스강 탄소 함량과 같은 고합금 오스테나이트 등급의 대부분은 0.020% 미만입니다. 탄소 함량 감소로 인한 강도 감소를 보상하기 위해 때때로 또 다른 격자간 원소인 질소를 첨가하여 스테인레스강을 강화합니다.

이중 등급 스테인리스강은 기존 스테인리스강의 높은 강도와 초저탄소 스테인리스강의 내식성을 모두 갖췄습니다. 이는 대부분의 오스테나이트계 스테인리스 강의 약한 용접 접합 성능 문제를 해결할 수 있으며 저온 LNG 수용 스테이션 장비 및 대구경 파이프라인에 널리 사용됩니다. 이중 등급 스테인레스 스틸의 가격은 기본적으로 초저탄소 스테인레스 스틸과 동일합니다. 이제 여러 중국 철강 공장에서 성숙한 시장에 등급을 공급할 수 있습니다. 관심 있는 분은 당사에 문의해 주십시오.