Acero inoxidable de doble grado 304/304L, 316/316L

Los aceros inoxidables austeníticos son los aceros inoxidables más utilizados y representan aproximadamente 75% del consumo total de acero inoxidable. El rápido desarrollo de la industria química y petroquímica ha planteado requisitos más altos para la resistencia a la corrosión y la solidez del acero inoxidable. Por ejemplo, el acero inoxidable de doble grado 304/304L significa que tiene un contenido de carbono más bajo, es decir, menos de 0,03%, lo que cumple con los grados 304L, mientras que su rendimiento y resistencia a la tracción son superiores al límite inferior del acero inoxidable 304, el acero inoxidable puede ser definido como 304/304L Acero inoxidable de doble grado, es decir, su composición química cumple con la del 304L y sus propiedades mecánicas cumplen con los requisitos del acero inoxidable 304. De manera similar, una lámina de acero inoxidable puede tener doble certificación 304/304H porque tiene suficiente contenido de carbono para cumplir con el requisito 304H (mínimo 0.040%) y también cumple con los requisitos de resistencia y tamaño de grano de 304H; existen 316/316L y otros grados duales de acero inoxidable.

Lo más importante es la diferencia de carbono y la resistencia resultante. El carbono es un elemento estabilizador austenítico eficaz y puede considerarse como una impureza o un elemento de aleación que mejora la resistencia del acero inoxidable, especialmente a altas temperaturas. El contenido de carbono en la mayoría de los aceros inoxidables austeníticos está por debajo de 0,02% ~ 0,04%. Para tener una buena resistencia a la corrosión después de la soldadura, el contenido de carbono del acero inoxidable con bajo contenido de carbono se controla por debajo de 0,030%. Para mejorar la resistencia a altas temperaturas, el alto contenido de carbono o carbono de grado "H" se mantiene en 0,041 TP3T o ligeramente más alto.

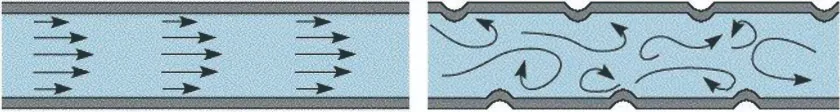

Los átomos de carbono más pequeños en la estructura cúbica centrada en las caras se encuentran en los espacios de la red entre los átomos más grandes de Cr, Ni y Mo, lo que limita el movimiento de dislocación, dificulta la deformación por ductilidad y fortalece el acero inoxidable. En condiciones de aumento de temperatura, como en el proceso de soldadura, el carbono tiene una fuerte tendencia a precipitar el cromo en una matriz de acero inoxidable con carburo rico en cromo, y la segunda fase tiende a precipitar en el límite del grano en lugar de en el centro del grano, por lo que el carburo de cromo es fácil de formar en el límite de grano.

El cromo es un elemento necesario para mejorar la resistencia a la corrosión del acero inoxidable, pero el carburo de cromo se elimina de la matriz de acero inoxidable, por lo que la resistencia a la corrosión aquí es peor que la del resto de la matriz de acero inoxidable. Aumentar el contenido de carbono puede ampliar el rango de temperatura, de modo que se acorta el tiempo de sensibilización o pérdida de resistencia a la corrosión, reducir el contenido de carbono puede retrasar o evitar por completo la formación de carburo en la soldadura. Los grados con bajo contenido de carbono, como 304L y 316L, tienen un contenido de carbono inferior a 0,030%, la mayoría de los grados de austenita con mayor aleación, como el contenido de carbono del acero inoxidable 6%Mo, es inferior a 0,020%. Para compensar la disminución de la resistencia debido a la disminución del contenido de carbono, a veces se agrega otro elemento intersticial, nitrógeno, para fortalecer el acero inoxidable.

El acero inoxidable de doble grado tiene la alta resistencia del acero inoxidable convencional y la resistencia a la corrosión del acero inoxidable con contenido ultra bajo de carbono. Puede resolver el problema del rendimiento débil de las juntas de soldadura de la mayoría de los aceros inoxidables austeníticos y se ha utilizado ampliamente en equipos de estaciones receptoras de GNL de baja temperatura y en tuberías de gran diámetro. El precio del acero inoxidable de doble grado es básicamente el mismo que el del acero inoxidable con contenido ultra bajo de carbono. Ahora varias acerías chinas pueden suministrar calidades para mercados maduros. Si está interesado, contáctenos.