Tabulka jmenovitých hodnot tlaku potrubí z nerezové oceli 304L

Nerezové trubky jsou ideální v mnoha aplikacích, protože mají nízkou odolnost proti korozi a vysokou pevnost, což umožňuje jejich použití tam, kde jsou různá množství rozpuštěného plynu a oleje. Trubky a potrubí z nerezové oceli 304 a 304L se používají téměř ve všech oblastech na světě. Globální použití 50% z nerezové oceli, Nerezová ocel 304L je v současnosti druhým nejpoužívanějším stupněm nerezové oceli do oceli 304. Je to třída s nízkým obsahem uhlíku, díky které je odolná proti korozi a je ideální pro přepravu a průmyslové použití.

Existuje mnoho různých vlastností, které pocházejí z použití trubek z nerezové oceli 304L. Jednou z klíčových vlastností je vynikající odolnost proti korozi. To znamená, že je schopen odolat korozi, která je nezbytná pro přepravu potrubí. Tyto trubky jsou také schopny odolat korozi poté, co jsou vystaveny vlhkosti a vodě, takže jsou ideální pro použití v aplikacích, kde se očekává, že trubky obstojí v nepříznivých povětrnostních podmínkách. Měli byste si také uvědomit, že tyto trubky nebudou korodovat, jakmile budou vystaveny vzduchu, což znamená, že je lze efektivně použít na místech, kde by vzduch normálně představoval problém. Se všemi různými tlaky, které můžete získat s nerezovou ocelí 304L, která závisí na tloušťce stěny a bezešvém nebo svařovaném zpracování, určitě najdete něco, co bude vyhovovat vašim potřebám. Tyto typy ocelových trubek lze použít i v prostředí, protože dobře vedou teplo a jsou velmi odolné proti oděru a nárazu. Zde je následující tabulka jmenovitých tlaků pro trubky z nerezové oceli 304L.

|

TP304L |

|||||||||||||||||||||||||

| TEPLOTA F | 100 | 200 | 300 | 400 | 500 | 600 | 650 | 700 | 750 | 800 | 850 | 900 | 950 | 1000 | 1050 | 1100 | 1150 | 1200 | 1250 | 1300 | 1350 | 1400 | 1450 | 1500 | |

| TEPLOTA C | 38 | 93 | 149 | 204 | 260 | 316 | 343 | 371 | 399 | 427 | 454 | 482 | 510 | 538 | 566 | 593 | 621 | 649 | 677 | 704 | 732 | 760 | 788 | 816 | |

| D | mm |

DESIGNOVÝ TLAK (PSI) |

|||||||||||||||||||||||

| 6 | 1 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 8 | 1 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 10 | 1 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 12 | 1 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 12 | 2 | 6423 | 6423 | 6423 | 6077 | 5692 | 5385 | 5269 | 5192 | 5115 | 5000 | 4923 | 4577 | 3808 | 3000 | 2423 | 2040 | 1739 | 1391 | 1130 | 913 | 739 | 478 | 435 | 391 |

| 15.88 | 1 | 2215 | 2215 | 2215 | 2095 | 1963 | 1857 | 1817 | 1790 | 1764 | 1724 | 1698 | 1578 | 1313 | 1034 | 836 | 685 | 552 | 442 | 359 | 290 | 235 | 152 | 138 | 124 |

| 14 | 2 | 5387 | 5387 | 5387 | 5097 | 4774 | 4516 | 4419 | 4355 | 4290 | 4194 | 4129 | 3839 | 3194 | 2516 | 2032 | 1700 | 1429 | 1143 | 929 | 750 | 607 | 393 | 357 | 321 |

| 15 | 1.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 15 | 2 | 4985 | 4985 | 4985 | 4716 | 4418 | 4179 | 4090 | 4030 | 3970 | 3881 | 3821 | 3552 | 2955 | 2328 | 1881 | 1569 | 1311 | 1049 | 852 | 689 | 557 | 361 | 328 | 295 |

| 16 | 2 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 20 | 2 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 22 | 2 | 3275 | 3275 | 3275 | 3098 | 2902 | 2745 | 2686 | 2647 | 2608 | 2549 | 2510 | 2333 | 1941 | 1529 | 1235 | 1020 | 833 | 667 | 542 | 438 | 354 | 229 | 208 | 188 |

| 25 | 2 | 2855 | 2855 | 2855 | 2701 | 2530 | 2393 | 2342 | 2308 | 2274 | 2222 | 2188 | 2034 | 1692 | 1333 | 1077 | 887 | 721 | 577 | 468 | 378 | 306 | 198 | 180 | 162 |

| 25 | 2.5 | 3630 | 3630 | 3630 | 3435 | 3217 | 3043 | 2978 | 2935 | 2891 | 2826 | 2783 | 2587 | 2152 | 1696 | 1370 | 1133 | 930 | 744 | 605 | 488 | 395 | 256 | 233 | 209 |

| 38 | 2 | 1835 | 1835 | 1835 | 1736 | 1626 | 1538 | 1505 | 1484 | 1462 | 1429 | 1407 | 1308 | 1088 | 857 | 692 | 567 | 455 | 364 | 295 | 239 | 193 | 125 | 114 | 102 |

| 50 | 2.5 | 1740 | 1740 | 1740 | 1646 | 1542 | 1458 | 1427 | 1406 | 1385 | 1354 | 1333 | 1240 | 1031 | 813 | 656 | 537 | 430 | 344 | 280 | 226 | 183 | 118 | 108 | 97 |

| 60 | 2.5 | 1440 | 1440 | 1440 | 1362 | 1276 | 1207 | 1181 | 1164 | 1147 | 1121 | 1103 | 1026 | 853 | 672 | 543 | 443 | 354 | 283 | 230 | 186 | 150 | 97 | 88 | 80 |

| 6 | 1.50 | 10438 | 10438 | 10438 | 9875 | 9250 | 8750 | 8563 | 8438 | 8313 | 8125 | 8000 | 7438 | 6188 | 4875 | 3938 | 3400 | 3077 | 2462 | 2000 | 1615 | 1308 | 846 | 769 | 692 |

| 8 | 1.50 | 7368 | 7368 | 7368 | 6971 | 6529 | 6176 | 6044 | 5956 | 5868 | 5735 | 5647 | 5250 | 4368 | 3441 | 2779 | 2354 | 2034 | 1627 | 1322 | 1068 | 864 | 559 | 508 | 458 |

| 10 | 1.50 | 5693 | 5693 | 5693 | 5386 | 5045 | 4773 | 4670 | 4602 | 4534 | 4432 | 4364 | 4057 | 3375 | 2659 | 2148 | 1800 | 1519 | 1215 | 987 | 797 | 646 | 418 | 380 | 342 |

| 10 | 2.00 | 7952 | 7952 | 7952 | 7524 | 7048 | 6667 | 6524 | 6429 | 6333 | 6190 | 6095 | 5667 | 4714 | 3714 | 3000 | 2550 | 2222 | 1778 | 1444 | 1167 | 944 | 611 | 556 | 500 |

| 12 | 1.50 | 4639 | 4639 | 4639 | 4389 | 4111 | 3889 | 3806 | 3750 | 3694 | 3611 | 3556 | 3306 | 2750 | 2167 | 1750 | 1457 | 1212 | 970 | 788 | 636 | 515 | 333 | 303 | 273 |

| 18 | 1.50 | 2982 | 2982 | 2982 | 2821 | 2643 | 2500 | 2446 | 2411 | 2375 | 2321 | 2286 | 2125 | 1768 | 1393 | 1125 | 927 | 755 | 604 | 491 | 396 | 321 | 208 | 189 | 170 |

| 18 | 2.00 | 4073 | 4073 | 4073 | 3854 | 3610 | 3415 | 3341 | 3293 | 3244 | 3171 | 3122 | 2902 | 2415 | 1902 | 1537 | 1275 | 1053 | 842 | 684 | 553 | 447 | 289 | 263 | 237 |

| 14 | 1.50 | 3914 | 3914 | 3914 | 3703 | 3469 | 3281 | 3211 | 3164 | 3117 | 3047 | 3000 | 2789 | 2320 | 1828 | 1477 | 1224 | 1008 | 807 | 655 | 529 | 429 | 277 | 252 | 227 |

| 6.35 | 1.24 | 7730 | 7730 | 7730 | 7313 | 6850 | 6480 | 6341 | 6249 | 6156 | 6017 | 5925 | 5508 | 4582 | 3610 | 2916 | 2475 | 2150 | 1720 | 1397 | 1129 | 914 | 591 | 537 | 484 |

| 12.70 | 1.20 | 3414 | 3414 | 3414 | 3230 | 3026 | 2862 | 2801 | 2760 | 2719 | 2658 | 2617 | 2433 | 2024 | 1595 | 1288 | 1064 | 871 | 697 | 566 | 457 | 370 | 240 | 218 | 196 |

| 12.70 | 1.63 | 4777 | 4777 | 4777 | 4520 | 4234 | 4005 | 3919 | 3862 | 3805 | 3719 | 3662 | 3404 | 2832 | 2231 | 1802 | 1502 | 1252 | 1001 | 814 | 657 | 532 | 344 | 313 | 282 |

| 12.70 | 2.11 | 6400 | 6400 | 6400 | 6055 | 5672 | 5365 | 5250 | 5173 | 5097 | 4982 | 4905 | 4560 | 3794 | 2989 | 2414 | 2032 | 1732 | 1386 | 1126 | 909 | 736 | 476 | 433 | 390 |

| 12.70 | 2.41 | 7473 | 7473 | 7473 | 7070 | 6622 | 6264 | 6130 | 6041 | 5951 | 5817 | 5727 | 5325 | 4430 | 3490 | 2819 | 2389 | 2067 | 1654 | 1344 | 1085 | 879 | 569 | 517 | 465 |

| 15.90 | 1.00 | 2212 | 2212 | 2212 | 2093 | 1960 | 1854 | 1815 | 1788 | 1762 | 1722 | 1695 | 1576 | 1311 | 1033 | 834 | 685 | 552 | 441 | 359 | 290 | 234 | 152 | 138 | 124 |

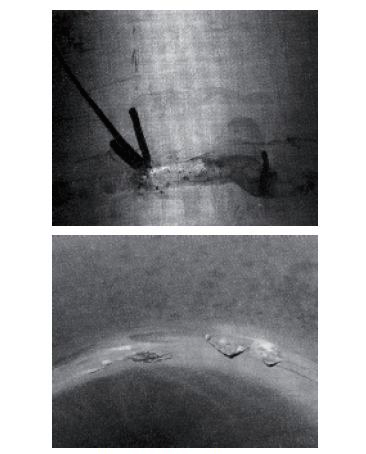

Potravinářský průmysl obvykle využívá studniční vodu. Obsah železa ve studniční vodě je poměrně vysoký, což může aktivovat bakterie příbuzné železu a způsobit silnou korozi. Jednou z běžně používaných metod úpravy vody je odstranění železa ze studniční vody, aby jídlo lépe chutnalo a aby se zabránilo korozi obalů a zpracovatelských zařízení po čištění a oplachování. Povrchová a studniční voda také obsahuje řadu typů mikroorganismů, které jsou aktivní v aerobních i anaerobních podmínkách. Aerobní bakterie příbuzné železu oxidují ionty železa, zatímco anaerobní bakterie příbuzné železu ionty železa redukují. Tyto dvě reakce jsou nakonec klasifikovány jako mikrobiální koroze (MIC). Jiné mikroorganismy mohou být také aktivní ve vodě, jako jsou bakterie redukující kyselinu sírovou, bakterie produkující kyselinu. Ve stejném biofilmu mohou být aktivní aerobní bakterie a (níže) anaerobní bakterie.

Potravinářský průmysl obvykle využívá studniční vodu. Obsah železa ve studniční vodě je poměrně vysoký, což může aktivovat bakterie příbuzné železu a způsobit silnou korozi. Jednou z běžně používaných metod úpravy vody je odstranění železa ze studniční vody, aby jídlo lépe chutnalo a aby se zabránilo korozi obalů a zpracovatelských zařízení po čištění a oplachování. Povrchová a studniční voda také obsahuje řadu typů mikroorganismů, které jsou aktivní v aerobních i anaerobních podmínkách. Aerobní bakterie příbuzné železu oxidují ionty železa, zatímco anaerobní bakterie příbuzné železu ionty železa redukují. Tyto dvě reakce jsou nakonec klasifikovány jako mikrobiální koroze (MIC). Jiné mikroorganismy mohou být také aktivní ve vodě, jako jsou bakterie redukující kyselinu sírovou, bakterie produkující kyselinu. Ve stejném biofilmu mohou být aktivní aerobní bakterie a (níže) anaerobní bakterie.