Dvojitá nerezová ocel 304/304L, 316/316L

Austenitické nerezové oceli jsou nejrozšířenější nerezové oceli, které představují asi 751 TP3T celkové spotřeby nerezové oceli. Rychlý rozvoj chemického průmyslu a petrochemického průmyslu klade vyšší požadavky na korozní odolnost a pevnost nerezové oceli. Například nerezová ocel dvojí jakosti 304/304L znamená, že má nižší obsah uhlíku, to je méně než 0,03%, což odpovídá jakosti 304L, zatímco její mez kluzu a pevnosti v tahu jsou vyšší než spodní limit nerezové oceli 304, nerezová ocel může být definován jako 304/304L nerezová ocel dvojí jakosti, to znamená, že její chemické složení odpovídá složení 304L a mechanické vlastnosti splňují požadavky nerezové oceli 304. Podobně může mít plech z nerezové oceli duální certifikaci 304/304H, protože má dostatečný obsah uhlíku, aby splnil požadavek 304H (minimálně 0,040%) a také splňuje požadavky na velikost zrna a pevnost 304H, existuje 316/316L a další dvojí třídy nerezové oceli.

Nejdůležitější je rozdíl v karbonu a výsledná pevnost. Uhlík je účinný austenitický stabilizační prvek a lze jej považovat za nečistotu nebo legující prvek, který zlepšuje pevnost nerezové oceli, zejména při vysokých teplotách. Obsah uhlíku ve většině austenitických nerezových ocelí je pod 0,02% ~ 0,04%. Aby byla po svařování dobrá odolnost proti korozi, je obsah uhlíku v nerezové oceli s nízkým obsahem uhlíku řízen pod 0,030%. Aby se zlepšila pevnost při vysokých teplotách, vysoký obsah uhlíku nebo uhlíku třídy „H“ je udržován na hodnotě 0,041 TP3T nebo mírně vyšší.

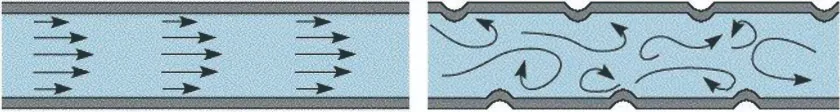

Menší atomy uhlíku v plošně centrované krychlové struktuře jsou v mřížkových mezerách mezi většími atomy Cr, Ni a Mo, které omezují dislokační pohyb, brání deformaci tažnosti a zpevňují nerezovou ocel. Za podmínek zvyšující se teploty, jako je proces svařování, má uhlík silnou tendenci srážet chrom v matrici z nerezové oceli s karbidem bohatým na chrom a druhá fáze má tendenci srážet se na hranici zrn spíše než ve středu zrna, takže karbid chrómu je snadno se tvoří na hranici zrn.

Chrom je nezbytný prvek pro zvýšení odolnosti nerezové oceli proti korozi, ale karbid chrómu je z matrice nerezové oceli odstraněn, takže odolnost proti korozi je zde horší než u zbytku matrice nerezové oceli. Zvýšení obsahu uhlíku může rozšířit teplotní rozsah, takže se zkrátí doba senzibilizace nebo ztráty odolnosti proti korozi, snížení obsahu uhlíku může oddálit nebo úplně zabránit tvorbě karbidu při svařování. Třídy s nízkým obsahem uhlíku, jako je 304L a 316L, obsah uhlíku nižší než 0,030%, obsah uhlíku u většiny vysoce legovaných druhů austenitu, jako je nerezová ocel 6%Mo, je nižší než 0,020%. Pro kompenzaci poklesu pevnosti v důsledku poklesu obsahu uhlíku se někdy přidává další intersticiální prvek dusík pro zpevnění nerezové oceli.

Dvojitá nerezová ocel má jak vysokou pevnost konvenční nerezové oceli, tak odolnost vůči korozi ultra nízkouhlíkové nerezové oceli. Může vyřešit problém slabého výkonu svarového spoje většiny austenitické nerezové oceli, byl široce používán v zařízeních nízkoteplotních přijímacích stanic LNG a potrubí s velkým průměrem. Cena duální nerezové oceli je v zásadě stejná jako u ultranízkouhlíkové nerezové oceli. Nyní několik čínských oceláren může dodávat třídy pro vyspělý trh, jakýkoli zájemce nás prosím kontaktujte.